Введение

В настоящее время технология приборной связи 0, 4, ...20 мА стала стандартом де-факто. В результате, производители контрольно-измерительной аппаратуры получили стандарт, на основе которого их продукты можно было интегрировать в системы без особого труда

С развитием цифровой технологии ситуация в этой области изменилась. Благодаря таким преимуществам, как экономичность решений, информативность, надежность и безопасность, следующие несколько пет можно будет наблюдать постепенный переход от аналоговой технологии к цифровой. Перед тем как говорить об особенностях тех или иных аппаратно-программных решений, полезно будет дать некоторые базовые понятия из области передачи данных на уровне реального производства и контроля (field level), перечислить основные требования к промышленным сетям передачи данных и дать краткое описание моделям промышленных сетей.

18-й век положил начало промышленной революции, 20-е годы этого столетия связаны с появлением технологий массового производства. Но третий, пожалуй, даже более значимый по важности шаг, сделанный в 80-х годах и обусловленный появлением цифровой системы связи, можно смело назвать "цифровой революцией". В это время цифровая технология проникла на все уровни промышленного производства: начиная с офисов и кончая датчиками. Естественно, возникла задача обмена данными между всеми уровнями технологического процесса. Таким образом, появились следующие понятия:

CIM(Computer Integrated Manufacturing)

CIP (Computer Integrated Processing)

Эти понятия, сформулированные в конце 80-х годов, окружают все технологические и организационные моменты, необходимые для получения нового качества изделий, для так называемой "Фабрики будущего". Самым существенным компонентом модели CIM/CIP является организация связи, а это, прежде всего, гарантия надежной регистрации событий, получения и обработки данных, своевременной выдачи управляющих воздействий. Все это вместе и предопределяет успех.

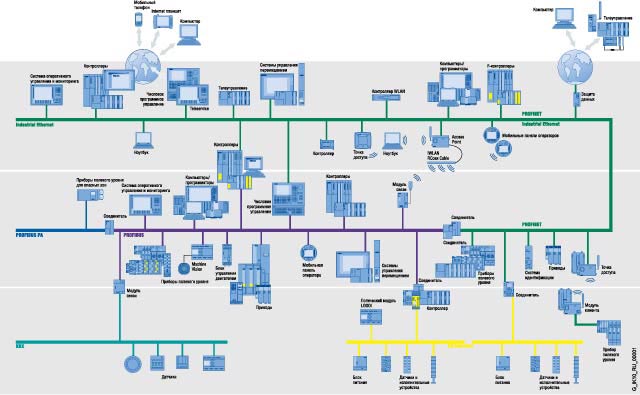

На каждом уровне технологического процесса происходит обработка "своих", специфических наборов данных. Такие требования, как скорость передачи данных, протоколы передачи, физические интерфейсы и т.д., управляют выбором того или иного сетевого решения при построении сложных распределенных систем. Гарантия совместной работы отдельных частей системы возможна лишь при использовании соответствующих стандартов связи между этими частями.

Административный уровень системы управления производством сегодня представлен целым рядом протоколов, среди которых наиболее известны два:

Протокол автоматизации производства (Manufacturing Automation Protocol, MAP, фирмы General Motors);

Протокол технического и административного учреждения (Technical Office Protocol, TOP, фирмы Boeing).

Они являются стандартами де-факто в этой области.

Для более низких уровней (field level), т.е. уровней промышленных контроллеров, датчиков и исполнительных механизмов, стандартной информационной системы не существует. Эта область развивается сейчас благодаря усилиям отдельных компаний или их групп, и еще далеко не ясно, какая из систем будет стандартом хотя бы и де-факто.

Любая производственная технология представляет собой набор отдельных шагов: от обработки сырья до организации системы хранения продукции, и все эти операции должны быть связаны информационными сетями. Сети, обеспечивающие информационные потоки между контроллерами, датчиками сигналов и разнообразными исполнительными механизмами, объединяются общим названием "промышленные сети" (FieldBus, или "полевая" шина). Промышленная сеть должна решать две основные задачи: обеспечивать совместимость на уровне сети приборов от разных производителей; обеспечивать выход в коммерческие системы обработки данных, например MAP или ТОР.

Объединение в одну цифровую сеть нескольких устройств - это только начальный шаг к эффективной и надежной работе системы связи между ними. В дополнение к аппаратным требованиям предъявляется также ряд программных.Там, где системы связи, или сети, гомогенные (однородные), то есть объединяют устройстве от одного производителя, эти проблемы, как правило, решены. Но когда речь идет о построении сети из устройств различных производителей - эти проблемы обретают множественный характер.

Системы, являющиеся уникальными (их делает и поддерживает только один производитель), работающие по уникальным протоколам связи, получили название "Закрытых систем" (closed/proprietary systems), большинство таких систем зародилось во времена, когда проблема интеграции изделий других производителей не считалась актуальной.

"Открытые системы" (open systems) приводят в соответствие специфические требования интересам всех. Только при использовании принципов открытых систем интеграция изделий разных производителей в одну сеть может быть решена без особых проблем.